La stagione estiva è in corso ed un nemico subdolo ed implacabile attende il nostro amato orologio, l’acqua.

L’avvicinarsi dell’estate ci fa sognare e pensare alle vacanze, al relax, ma certamente, per il nostro orologio è un momento d’indiscutibile stress. In questo periodo, infatti, le probabilità di contatto con un fluido liquido sono molto elevate e se non si è provveduto ad un intervento di manutenzione come la sostituzione delle guarnizioni e relativa prova iperbarica, il rischio di infiltrazione può risultare estremamente alto.

Purtroppo il fattore d’impermeabilità, relativo ai componenti che costituiscono la cassa, non è invariabile e le condizioni ottimali che presenta un orologio nuovo si modificano inesorabilmente con il passare del tempo. Il NIHS (Norme de l’Industrie Horlogère Suisse) costituisce la codificazione delle norme di costruzione ed anche dei test a cui sottoporre gli “involucri” atti a contenere le meccaniche dei segnatempo. La costruzione di una cassa per orologio prevede, in generale, due categorie: quella “impermeabile”, con livelli di tenuta differenti a seconda del modello; quella “subacquea”, che impone limiti di resistenza alle immersioni, durante le quali l’aumento della pressione esterna agente sull’orologio è decisamente alto.

Le differenza tra le due tipologie è comunemente indicata sul fondo della cassa o, in alcuni casi riportata sul quadrante. Si usa indicare la pressione di esercizio massima sopportabile attraverso l’unità di misura, espressa normalmente in Atm (atmofere) oppure in Psi (Pound square inch), nei paesi anglosassoni; si possono trovare anche orologi che indicano la profondità raggiungibile espressa in Metri oppure, ovviamente, in Feets.

La dicitura “Water Resistant” rappresenta il livello minimo assicurabile ed oggi è impressa su quasi tutti i prodotti: consente una leggera esposizione all’acqua e, in alcuni casi, viene accompagnata dalla scritta 30 mt. o 50 mt. (ad esempio, water resistant 50 mt.). In quest’ultimo caso il contatto con l’acqua può essere più intenso, come un semplice lavaggio delle mani, mentre un livello professionale viene utilizzata l’indicazione “Diver” e la profondità di garanzia non può essere inferiore ai 100 metri.

Esaminiamo brevemente le parti esterne che costituiscono un orologio “Sub”:

- la carrure è il cuore della struttura, ovvero il telaio centrale, dove viene inserito a pressione il vetro, nella zona superiore, mentre in quella inferiore si avvita il fondo. Il materiale di maggior impiego è l’acciaio, e attualmente la lega con designazione AISI 904L risulta essere ottimale visto l’utilizzo da parte delle Maison più prestigiose. Con la lettera “L” s’indica la bassa percentuale di carbonio. Tale lega viene anche definita “Acciaio Austenitico”,ed ha le seguenti caratteristiche: alta resistenza al fenomeno distruttivo della ruggine; amagnetico, con buona capacità di non subire interferenze da campi elettromagnetici artificiali; coefficiente di dilatazione termica molto stabile rispetto agli sbalzi di temperatura; ottima resistenza alla corrosione chimica. In pratica, la superficie dell’acciaio “Austenitico”, al contatto con l’ossigeno contenuto nell’aria, crea un sottile strato di atomi trasparente, che lo autoprotegge da agenti esterni. Infine, la sua estrema lavorabilità consente una finitura opaca o lucida a specchio, notevolmente più duratura di leghe similari. Questo materiale, inoltre, è completamente riciclabile e viene, infatti, prodotto con il 70% di rottami della stessa natura.

- Il vetro, di regola, segue la forma circolare poiché le sagome con angoli non si raccordano bene e non riescono a fornire la massima aderenza. Gli spessori possono variare, ma su strumenti professionali non sono mai al di sotto dei 2 mm. Il profilo è piano, così da essere incassato al filo della ghiera senza sporgere: tale accorgimento diminuisce notevolmente le probabilità di subire urti, come avviene per le forme bombate. Il materiale preferito per la realizzazione del vetro è lo zaffiro, in grado di assicurare una estrema limpidezza anche in condizioni di scarsa luminosità, e un’alta resistenza al graffio, due qualità assolutamente da non sottovalutare durante le immersioni subacquee o in altri sport estremi, come ad esempio la speleologia. La modalità di fissaggio avviene tramite un’apposita guarnizione in Teflon di colorazione trasparente o comunque chiara per renderla invisibile: si ha così l’impressione che il vetro poggi direttamente sul metallo.

- Il fondello, per la cui chiusura, il mercato si orienta verso tre tipologie: la prima, di norma la più applicata, è a vite, in cui la filettatura del fondo si raccorda perfettamente con quella interna della carrure, sigillando in maniera uniforme la cassa. il secondo sistema prevede delle viti passanti che serrano in asse (longitudinale) lunetta/carrure/fondo; la terza soluzione riguarda la “cassa monoblocco”, dove, in fase di costruzione, si asporta il materiale formando la carrure, ma non si taglia l’apertura del fondo (la cassa presenterà un’apertura in meno).

- La corona deve essere assolutamente a vite e disporre di una meccanica decisamente efficace e funzionale. E’ realizzata da una testa, spesso con il logo in rilievo della Casa costruttrice, fissata a due cilindri concentrici, così da rientrare l’uno nell’altro; all’interno ecco una molla calibrata, in modo tale da far compiere a tutto il sistema un azione assimilabile a quella di un pulsante. La corona si raccorda alla cassa tramite il tubo, e nei migliori orologi questo, a sua volta è fissato con una filettatura alla carrure. Il compito che spetta a questo elemento, la corona, è il più gravoso, perché mentre il fondo ed il vetro dopo il montaggio non vengono rimossi, se non da personale specializzato, questa invece subisce costantemente delle operazioni di estrazione/reinserimento, in quanto utilizzata per correzioni data, messa all’ora e ricarica del meccanismo. Tali interventi comportano una maggiore usura delle parti ed il rischio di un non corretto riavvitamento, compromettendo tutto il sistema.

Meccanica completamente devastata.

- La valvola per la fuoriuscita dell’elio è adottata per subacquei professionali ossia esclusivamente quelli studiati per resistere a pressioni normalmente superiori alle 10 atmosfere. Si tratta di un dispositivo che permette alle irruenti molecole monoatomiche di elio (estremamente piccole e “leggere”, ed in grado di penetrare gradualmente, sotto pressione, anche in ambienti stagni come la cassa di un orologio) di uscire dalla cassa, ben convogliati, man mano che la pressione torna ad essere quella atmosferica, invece di premere disordinatamente dove meglio capita (con il risultato, nella maggior parte dei casi, di far saltare il vetro della carrure). Questo dispositivo è sostanzialmente utile, solo alle persone che lavorano in ambienti particolari: l’elio fa parte della miscela gassosa (unitamente all’idrogeno ed all’ossigeno) che viene respirata da quanti operano a lungo sott’acqua in ambienti asciutti (stazioni e “campane” sottomarine, batiscafi, particolari scafandri da alta profondità) ed in presenza di forte pressione. Benché solo pochissime persone abbiano reale necessità di un simile dispositivo, molti ritengono (e non del tutto a torto), che se un orologio è concepito per un uso professionalmente “al limite”, allora deve garantire il massimo dell’affidabilità in ogni sua parte.

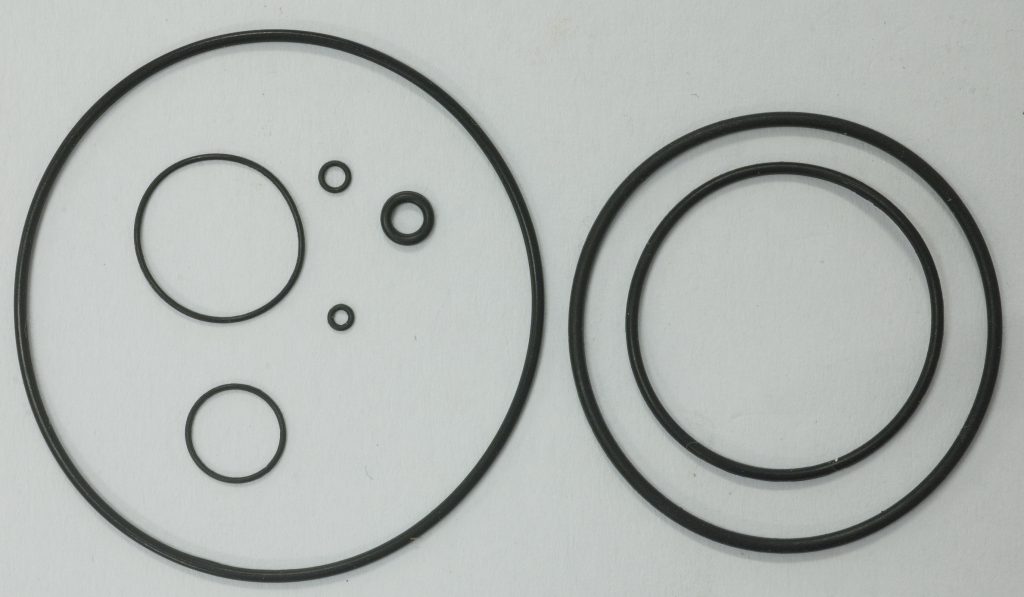

Detto questo, ciò che realmente consente ad una cassa di raggiungere un sicuro ed alto valore di isolamento ai fluidi, oltre alle qualità costruttive, sono le guarnizioni o, più tecnicamente, i giunti di tenuta. Il modello a cui si fa maggior riferimento prende il nome di O-Ring. Si tratta di anelli a sezione circolare che, interposti tra due parti, impediscono il passaggio del liquido anche se sottoposti a forti pressioni. Dobbiamo questa semplice, ma utilissima invenzione, ad un tornitore danese (N. Christensen) che, emigrato in America, ne depositò il brevetto nel 1937: la diffusione di questo giunto è stata esponenziale ed oggi è utilizzato in tutto il mondo.

I giunti vengono realizzati in “elastomero” ed esistono centinaia di mescole differenti a seconda dell’uso di destinazione. Si dividono principalmente in due tipologie: per usi meccanici o per usi chimici. Quelli che riguardano l’orologio sono ovviamente i primi, dove le caratteristiche da prendere in considerazione sono: – la pressione di esercizio; – la dimensione della tenuta; – il tipo di montaggio.

Affinché l’ O-Ring svolga correttamente il suo lavoro è fondamentale mantenere il giusto rapporto dimensionale con la sede che lo ospita. Se, ad esempio, l’alloggiamento prevede una guarnizione con sezione 0,4, ed invece se ne inserisce una da 0,3 o, peggio, un giunto da 0,5, si annullano i parametri dichiarati dal costruttore e la cassa corre il rischio di allagamenti. Il nostro “anello” deve rispondere a due fattori fondamentali: il carico e la dilatazione. Il primo indica la pressione in fase di chiusura, il secondo, la capacità di deformarsi, riempiendo gli interstizi, all’aumentare della pressione idrostatica. Si può comprendere bene, quindi, che serrare un fondello oltre una certa misura (la coppia di serraggio viene riportata nelle specifiche della cassa, ed è espressa in Ncm), non migliora l’impermeabilità, anzi la pregiudica. Inoltre, l’elasticità con il passare del tempo viene meno ed è necessario eseguire una sostituzione. Per un corretto e sicuro montaggio, è opportuno passare un sottilissimo strato di grasso al silicone: questo garantisce una maggior durata del giunto ma soprattutto eviterà che, in fase di scorrimento, il fondo lo porti fuori sede. Anche l’apparente semplicità del cambio guarnizione richiede attrezzature adeguate, O-Ring di qualità e competenza da parte del tecnico.

Il test iperbarico è la prova inconfutabile che il nostro orologio sia pronto per andare in acqua. Qualsiasi laboratorio professionale si avvale dell’utilizzo di macchinari per tale valutazione. Sarà sufficiente sottoporre ad un controllo la cassa del nostro orologio qualche mese prima di “affrontare” l’acqua, per scongiurare il pericolo di allagamento.

Da circa 25 anni, giornalista specializzato in orologeria, ha lavorato per i più importanti magazine nazionali del settore con ruoli di responsabilità. Freelance, oggi è Watch Editor de Il Giornale e Vice Direttore di Revolution Italia

Nessun commento